弊社の強み

1.高品質

弊社ではメッキ処理する品物ごとに合わせた最適な環境づくりを行っています。

中でもメッキ品質を向上させるため、ICP発光分光分析装置(ICP-AES)を導入してのメッキ液の管理を行っています。これにより液中の不純物の有無や、有害物質が混ざっていないかなどを細かに分析しております。

品質管理・分析では、ICP発光分光分析装置だけではなく様々な分析機器や膜厚測定機なども導入しており、メッキ不良の減少やコスト削減などの成果につながっています。

また、ボールスタッドへの亜鉛ニッケル合金メッキ処理(右下写真)のような、通常は難度が高いとされるマスキング対応品へのメッキ処理についても対応可能です。

長年のメッキ・表面処理のノウハウをもとにしたアドバイスも可能ですので、メッキ品質の不具合などお困りの際には、是非お気軽にご相談ください。

2.低価格

稼動率の向上を目指した設備機材やスケジュールの調整など、徹底した生産ライン最適化と管理に取り組むことにより、リードタイムを圧縮。コストダウンを実現しています。

また弊社はメッキ処理で使用する専用治具を自社内で製造・運用できるのが大きな特徴です。

オリジナルの治具を工夫することによって、例えば通常は10個しかメッキ処理できないケースでも、それを12個処理できるようになるなど生産性を向上させています。

お客様ごとに異なる製品仕様・ニーズにあわせて治具を製作できますので、案件ごとに最適化した生産効率、価格を実現致します。

3.短納期

お客様より品物をお受け取りし、メッキ処理等の加工を施し納品するまでの一連の流れにおいてリードタイムの短縮を実現しています。

簡単な例を挙げますと、商品引き取り、メッキ処理、納品… それぞれを各1日で処理した場合のリードタイムは3日間。全ての流れをケース毎に適切に整えスムーズに運用するためのシステムやラインの最適化することにより、短納期での対応を実現しています。

「手間を省く」のではなく徹底的に「無駄を圧縮」するのが弊社の短納期対応。

メッキ処理直後約3時間のベーキング処理 ※注 や、検査・分析など品質を維持・向上させるために必要な工程は、時間がかかっても省かれることなく全て丁寧・確実に行われます。

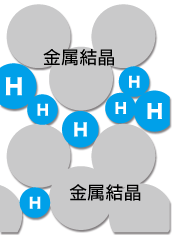

※注 ベーキング処理とは?

ベーキング処理とはメッキ処理の直後に行われる熱処理の1つで「水素脆性除去工程」のことを言います。メッキ処理後にはメッキ被膜に水素が含まれています。

水素原子はすべての元素の中で最小の原子。そのため、常温においても金属の中に侵入し、金属をもろくしたり、白点とよばれる亀裂を生じたり、コブのようにふくれ上がるなど、様々な金属疲労の原因となります。(右イメージ図参照)

ベーキング処理は「メッキを施した直後」に加熱処理することによって、メッキ被膜に含まれた「水素を被膜から取り除く」ことを目的としています。